人材不足が深刻化している現代において、生産性向上は多くの企業が抱える課題のひとつです。

本記事では、生産性向上の基本的な考え方や具体策、成功事例などを解説します。

目次

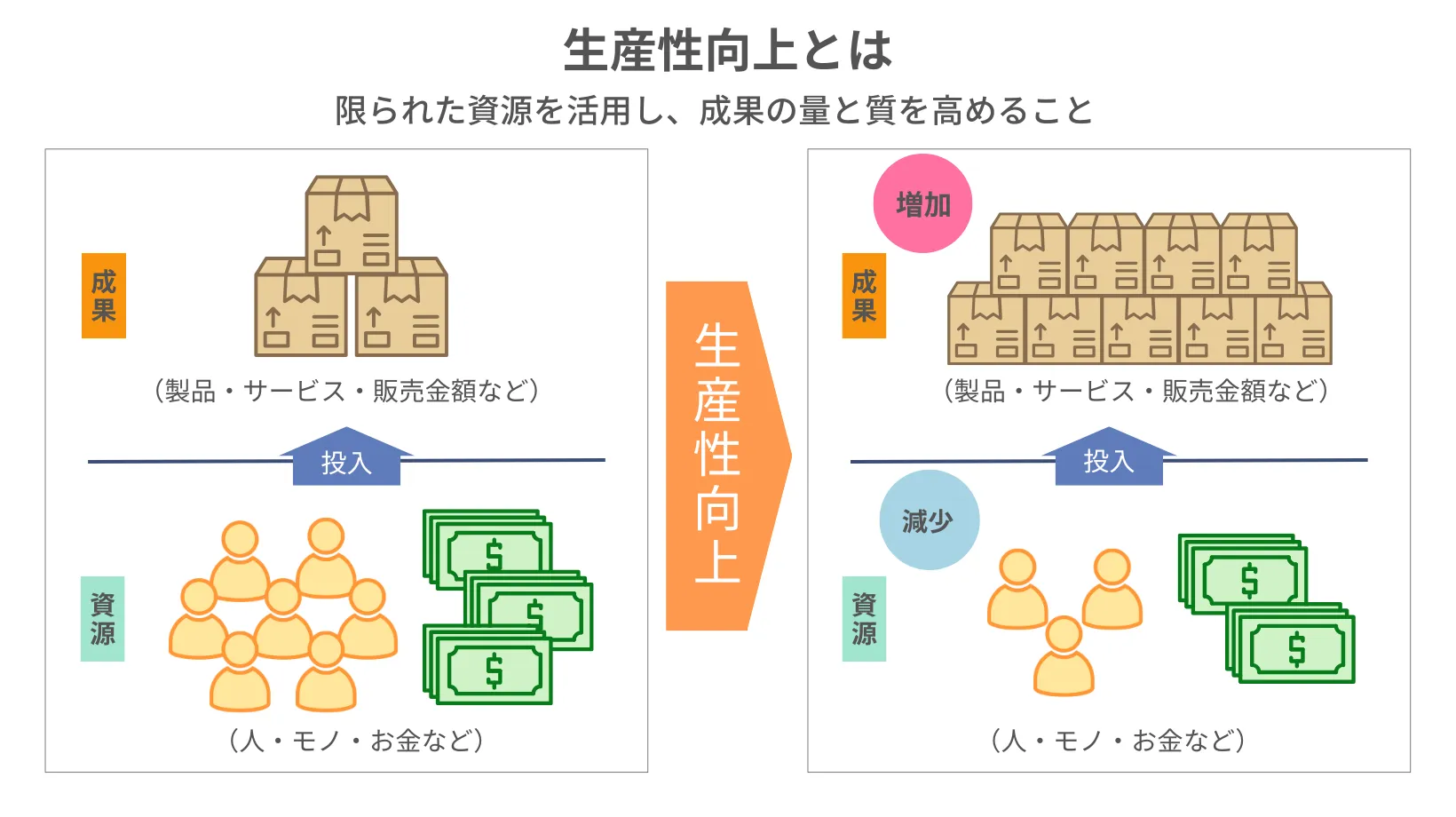

生産性向上とは|限られた資源を活用し、成果の量と質を高めること

生産性とは、投入した資源(ヒト・モノ・カネ・情報など)から、どれだけの成果を生み出せたかを示す指標です。同じ資源を使って、より多くの、またはより質の高い成果を生み出すことが「生産性向上」となります。

たとえば、同じ時間と人数で、より多くの製品を製造できれば「生産性が向上した」といえます。また、生産性向上の成果には、製品の製造数(量)だけでなく、顧客満足度や従業員のスキル向上など、目に見えないもの(質・価値)も含まれるのがポイントです。

日本では、企業の生産性を測る指標として「労働生産性」がよく使われます。労働生産性は、労働者一人あたり、または労働時間1時間あたりでどれだけの成果を生み出せるかを示すものです。

参考記事:総務省『令和3年度版 情報通信白書』

生産性向上を考える際の2つの指標

生産性を測る代表的な指標として以下の2つを紹介します。

-

付加価値労働生産性

-

物的労働生産性

付加価値労働生産性とは

付加価値労働生産性は、労働者一人あたり、または労働時間1時間あたりでどれだけの付加価値を生み出したかを示す指標です。

付加価値労働生産性は付加価値額を労働量で割ることで算出可能です。

【付加価値労働生産性の計算式】

・付加価値労働生産性=付加価値額÷労働量

ここでいう付加価値額とは、企業が新たに生み出した価値(≒粗利益)のことです。具体的には、売上高から外部購入価値(原材料費仕入れ費用など、いわゆる経費にあたるもの)を差し引いた金額を指します。

【付加価値額の計算式】

・付加価値額=売上高-外部購入価値額

また、労働量を計算する際には「労働者数」を使う場合と「労働時間」を使う場合の2通りがあります。労働者数を使う場合は、一人あたりの付加価値労働生産性がわかり、時間を使う場合は、労働時間1時間あたりの付加価値労働生産性がわかります。

物的労働生産性とは

物的労働生産性は、労働者一人あたり、または1時間あたりに作られた生産物の量を示す指標です。企業の生産能力や効率を測るための指標となります。

たとえば、業種によって以下のような要素が該当します

-

製造業:製品の生産個数

-

農業:作物の収穫量

生産物の個数や大きさ、重さなどの物理的な量で労働生産性を表したものが、物的労働生産性です。

物的労働生産性の計算式は、以下のとおりです。

【物的労働生産性の計算式】

・物的労働生産性=生産量÷労働量(労働者数または総労働時間)

なお、付加価値労働生産性の計算と同様に、労働量の計算には「労働者数」もしくは「労働時間」を使用します。

生産性向上を実現するメリット

生産性向上を実現すると、以下のようなメリットを得られます。

|

労働力不足問題の解決 |

従業員一人あたりの成果を増やせれば少ない人数でも業務が回るため、慢性的な人材不足の解決につながる |

|---|---|

|

コスト削減効果 |

同じ業務量を少ない人数でこなせるようになれば、人件費や工数の削減ができ、削減したコストを別業務にあてることでさらなる生産性向上につながる |

|

働き方改革の実現 |

2019年から国をあげて推進されている働き方改革の柱である「長時間労働の是正」「多様で柔軟な働き方の実現」「正規・非正規間の格差解消」を実現しやすくなる |

上記以外にも、ビジネスにおける競争力の強化や労働環境の整理など、さまざまなメリットがあります。生産性向上により経営と労働状況に余裕が生まれれば、今まで対応できなかった課題にも取り組みやすくなるでしょう。

生産性を向上する5つのアイデア

生産性向上のための具体的なアイデアを5つ紹介します。

-

業務プロセスの見直しと無駄の削減

-

SFA・CRMツールによる情報の見える化

-

RPAツールによるデータ集計・入力作業の自動化

-

デジタル設計ツールの活用による設計・開発業務の効率化

-

XR技術による現場作業支援の効率化

業務プロセスの見直しと無駄の削減

業務プロセスを見直して無駄を削減し、従業員が本当に重要な仕事に集中できる環境を作ることで、生産性向上につながります。

まずは、現在の業務フローを分析し、無駄な作業や重複している作業などがないかを確認します。その際、従業員の中でブラックボックスになっている作業や、部署間で連携できていない作業などが、業務プロセス・可視化の見直し項目となります。

業務プロセスの見直しを行う際には、すべての業務を棚卸しして整理することから始めます。業務内容を具体的に把握できれば、改善点を見つけやすくなります。

SFA・CRMツールによる情報の見える化

SFA(営業支援システム)やCRM(顧客関係管理システム)などのツールを導入すると、顧客情報や営業活動の状況などをリアルタイムで共有できます。

ツールの導入により情報を一元管理することで、必要な情報を探しやすいだけでなく、チーム内での情報共有もスムーズになります。必要な情報がツール上で確認できるため、会議やメールでのやり取りの削減が可能です。認識のズレも減り、より効率的に業務を進められるでしょう。

RPAツールによるデータ集計・入力作業の自動化

RPA(ロボットによる業務自動化)ツールを導入すれば、人が行っていたデータ集計や入力などの定型業務を自動化できます。定型業務による従業員の負担が減り、より創造的で付加価値の高い業務に集中できるようになるでしょう。

RPAツール導入には下記のメリットがあります。

-

事務作業にかかる時間を大幅に短縮できる

-

ヒューマンエラーを削減できる

-

ダブルチェックの作業をカットできる

また、ロボットは一定のルールに従って正確に業務をこなしてくれるため、業務の標準化を促進します。たとえば、今まで担当者によってばらばらだったデータ入力の手順を統一し、誰が作業しても同じ品質の結果を得られるようになります。

デジタル設計ツールの活用による設計・開発業務の効率化

近年、製品設計や建築設計、機械設計などさまざまな分野でデジタル設計ツール(3D CAD、CAE、BIMなど)が活用されています。ツール導入により、3次元モデルを使ったデータ作成やシミュレーション、解析などをPC上で実施可能です。

デジタル設計ツールを活用すると、下記のような効果が期待できます。

-

3Dモデルによる視覚的な情報共有により、関係者間での認識のズレを最小限に抑える

-

設計変更の簡易化やシミュレーションによる事前検証などにより、作業時間の短縮と手戻りを削減できる

-

試作品の制作回数の削減や最適な材料の選定、詳細な設計検討などにより製品の品質向上につながる

設計者がPC上でシミュレーションや設計変更を効率的に行えるようになれば、より創造的な業務に集中できるでしょう。

XR技術による現場作業支援やトレーニングの効率化

XR技術を導入すると、現場作業支援やトレーニングの効率化によって、生産性向上を実現できます。具体例として、以下のような効果が期待できます。

|

遠隔支援による移動時間・コストの削減 |

・熟練技術者が現場にいなくても、遠隔から的確な指示を出せるため、移動時間とコストを削減できる ・現場の待ち時間も短縮可能 |

|---|---|

|

作業手順の可視化による、現場でのミスの削減や、教育・訓練の効率化 |

・作業手順を3Dで可視化することで直感的に理解でき、ミスの削減や教育時間の短縮につながる |

|

熟練技術の可視化・共有による技術継承の促進 |

・熟練者の作業を記録、共有することで技術の属人化を防ぎ、組織全体のスキル向上を促進する |

|

仮想空間でのシミュレーションによる試作コストの削減 |

・仮想空間で試作品を検証することで試作コストの削減や開発期間の短縮につながる |

特にものづくりの現場では生産性の強化や産業を支える人材の確保・育成が課題です。XR技術の導入により人手不足の問題を解消し、より効率的で高品質なものづくりの実現が期待されています。

▽関連記事

・XRで製造業はどう変わる?XR技術を活用するメリットや活用事例を詳しく解説!

生産性向上のための企業の取り組み事例3選

生産性向上のための企業の取り組みを3つ紹介します。

-

小売業|セミセルフレジ導入による人材不足問題の解消

-

物流業|倉庫管理システム(WMS)導入による在庫最適化

-

製造業|NTT XR RealSupportによる現場作業の効率化

小売業|セミセルフレジ導入による人材不足問題の解消

経済産業省「令和4年度物価高における流通業の在り方検討会」によると、小売業界では省人化のためのDX・インフラ整備に力を入れている企業が多数でした。

中でも「省人化のための、自動発注の検討、セミセルフレジ導入、仕入れ提携DXへの投資」の回答率が高かったと報告されています。

寺岡精工のセミセルフレジ「HappySelf」を導入したJR北海道フレッシュキヨスクでは、会計と並行して袋詰め作業を行うことでレジ対応時間を1人あたり約12秒の短縮に成功しています。

物流業|倉庫管理システム(WMS)導入による在庫最適化

NECの倉庫管理システム(WMS)「EXPLANNER/Lg」は、倉庫管理に必要とされる機能をオールインワン・パッケージで提供。在庫管理などで広く使われている無線ハンディターミナルなどに加え、画像検品や搬送ロボットなどの最新技術にも対応しており、物流センターにおける業務効率化や在庫最適化などを支援しています。

食品卸業への導入事例では、無線ハンディターミナルを導入し、在庫データのリアルタイム処理や日付管理を徹底。作業実績を把握・分析することで、作業時間の短縮化や誤出荷の低減を実現しています。

製造業|NTT XR RealSupportによる現場作業の効率化

NTTコノキューの「NTT XR Real Support」はMR技術を活用した遠隔作業支援ソリューションです。

遠隔地にいる人とまるで隣にいるかのように作業を共有し、支援ができます。

MR技術により、空間上への描画を行うことで、現場作業者への直接的かつ直感的な指示が可能です。また、現地と遠隔地で画面が同期し、書き込みも共有されるため、現場での作業状況や遠隔地からの指示をリアルタイムでわかりやすく共有できます。

SINACOの事例では、同サービスの導入によりカスタマーサポートにおける電話での行き違い部分を可視化して認識できるようになり、サポート時間の短縮や品質向上につながりました。

サポート時間が1時間から10分に短縮できたケースもあり、業務効率化はもちろん、お客様の満足度向上にもつながっています。

また、ドコモCS九州の事例では、広範囲に点在する通信設備の保守・点検のために、移動時間やコスト、作業員の安全確保や技術者育成などの課題を解決する手段として導入されています。従来は2人1組で現場作業をし、1名が実作業、もう1名がクロスチェックを行うことでミスがないように作業をしていましたが、Real Supportを使うことで現地には1名だけで向かい、XRグラス「MiRZA」やスマートフォンを使って遠隔から支援してもらうことでクロスチェックが可能になりました。

▽関連記事

・MR技術とは?VR・ARとの違いやビジネスの活用事例も徹底解説

・人手不足やリモートワークの弊害解消も!秋葉原「XR BASE」で見たXRビジネス活用の未来

生産性向上を目指すなら、プロセス改善やツール導入など幅広く検討してみよう

生産性向上は企業の成長に不可欠です。まずは自社の現状を分析し、課題を明確にしましょう。その上で、業務プロセスの見直しや、今回ご紹介したようなツール導入など、さまざまな施策を検討・実行していくことが重要です。